信息化管理系統介紹

依據信息化管理目標不同,企業信息化系統的內容差異較大,一般地,企業信息化系統由以下三個主要層次組成,各層次中包含有用途各異、功能各異的業務處理子系統或功能組件,包括企業經營管理系統、過程管理系統、過程控制系統。

信息化管理系統用途:面向 “供需鏈”的管理和優化。通過對 “人流、物流、資金流”的整合,以財務控制為核心,實現企業業務的協同和增值。

信息化管理系統內容:包括企業資源規劃管理系統(ERP)、客戶關系管理系統(CRM)、供應鏈管理系統(SCM)、高級計劃系統(APS)、 在線聯機分析系統(OLAP)、業務信息智能系統(BI)、電子商務(B2C/B2B)等等。

MES系統概念

MES是“Manufacturing Execution System”的英文縮寫,中文翻譯為“制造執行系統”。簡單地講,MES系統是面向車間的生產過程管理與實時信息系統。它主要解決車間生產任務的執行問題。

MES系統是美國制造研究和生產管理界于20世紀90年代提出的關于生產組織和管理的新概念。

按MESA國際聯合(MESA International)的定義:“MES系統能通過信息的傳遞對從訂單下達開始到產品完成的整個產品生產過程進行優化管理,對工廠發生的實時事件,及時作出相應的反應和報告,并用當前準確的數據對它們進行相應的指導和處理。”

MES系統背景

當前許多企業已經做了很多信息化項目,包括 CRM , ERP, PLM, SCM, OA等。這些系統為企業的管理帶來了不少收益。但是這些系統都未能支持到車間生產層面。企業上游管理與車間生產之間沒有數據的傳遞。

多數企業車間執行過程是依靠紙質的報表、手工操作實現上下游的溝通。這種方式非常低效,并且產生的數據不準確、不完整。使企業在生產方面無法準確進行各項分析,做到精細化管理。為企業的效益打了折扣。

同時,在 ERP 應用過程中,無法將計劃實時,準確下達到車間,也無法實時準確獲得車間生產的反饋,缺失了對生產的監控。要把 ERP 的計劃與生產實時關聯起來。MES系統作為一個橋梁就應運而生,彌補了企業信息化架構斷層的問題。

生產企業典型的問題

1. 能否根據產品號碼追溯這批產品的所有生產過程信息?

2. 同一條生產線需要混合組裝多種型號產品的時候,能否自動校驗和操作提示以防止部件裝配錯誤、產品生產流程錯誤、產品混裝和貨品交接錯誤?

3. 過去12小時之內生產線上出現最多的5種產品缺陷是什么?次品數量各是多少?能否及時糾正?

4. 目前倉庫以及前工序、中工序、后工序線上的每種產品數量各是多少?

5. 生產線和加工設備有多少時間在生產,多少時間在停轉和空轉?

6. 能否廢除人工報表,自動統計每個過程的生產數量、合格率和缺陷代碼?

MES系統解決方案總體思路

MES系統架構

計劃層ERP

工廠目前的庫存是多少,是否足夠?

工廠接到什么銷售訂單,何時需要交貨?

工廠需要生產什么產品,生產多少?何時生產結束以滿足交貨需求?

執行層MES

訂單的生產情況,已經生產了多少,還有多少未完成?何時可以結束

訂單分別在哪些設備上進行生產,機器運轉情況如何?

訂單生產過程中是否出現了質量問題?是否需要采取糾正措施?

控制層PLC

機器/人員加工了多少個產品?多少個出現不良?

每個產品的過程加工數據是什么?

當時車間的環境參數,設備參數是什么?

MES與ERP的關系

制造企業關心三個問題“生產什么?生產多少?如何生產?”

ERP回答的是前兩個問題。

如何生產” (可以生產什么? 在什么時間生產什么? 在什么時間已生產什么?質量如何?)由生產現場的過程控制系統“掌握”。

對于“計劃”如何下達到“生產”環節,生產過程中變化因素如何快速反映給“計劃”,在計劃與生產之間需要有一個“實時的信息通道”, MES系統(制造執行系統)就是計劃與生產之間承上啟下的“信息樞紐”。只有在MES系統提供了詳盡的生產狀況反饋后, ERP才能有效的運作計劃的職能。

MES系統應用對象

MES系統目標-共享、追溯、改善

事前計劃、事中控制、事后分析

計劃輔助

通過計劃輔助及分析功能,大幅度減少人工排程對數據處理的工作量,減少頻繁更改的突發情況,減少人工方式的失誤,實現均衡生產,提高產能,減少訂單逾期。

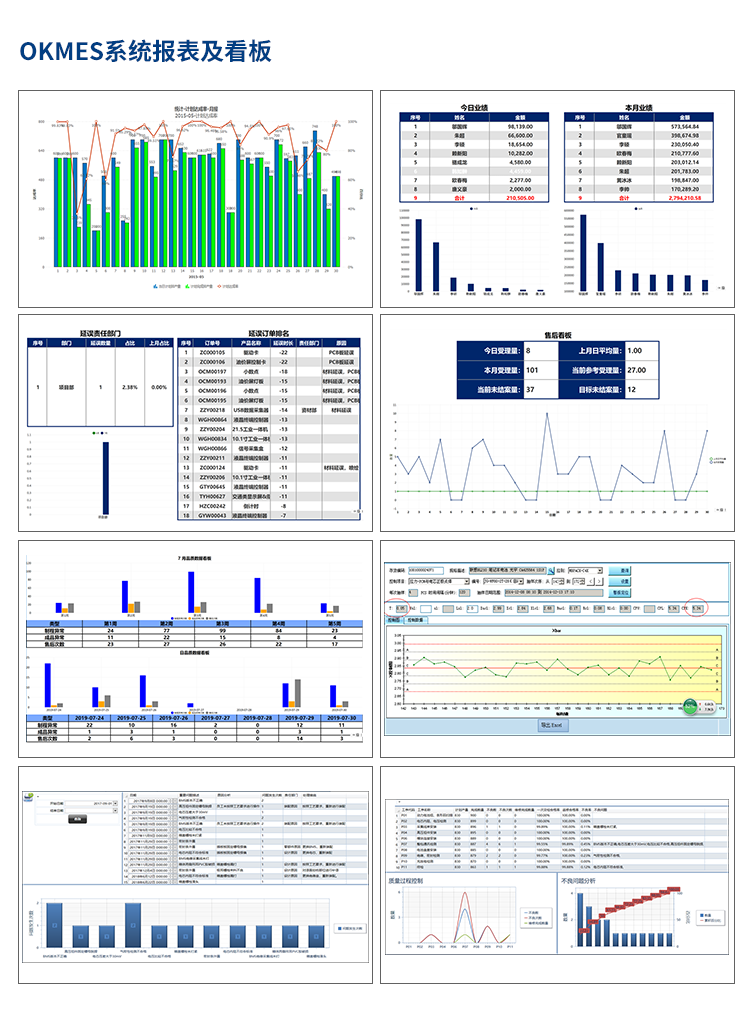

生產過程透明化

實時掌握各生產線的產量數據,使班組人員隨時獲得當前生產任務的進度。通過電子看板、Mail等方法對現場異常狀況進行及時通報,使管理人員能及時了解產線的實際狀況并快速做出應對。

過程控制、質量改善

通過制程防錯保證產品按照事先設計好的途程流轉,減少跳站、漏測等行為,保證產品生產過程的完整性。對每個工序的操作步驟做完整性的驗證,防止操作員作業過程中漏操作。記錄并控制質量檢查點,提升質量水平。

全程追溯

通過生產數據的采集,可以追溯產品的完整生產周期,包括詳細生產過程數據、使用的物料信息產品發貨信息,實現從生產計劃的接收到產品交付承運商的全過程的追溯。

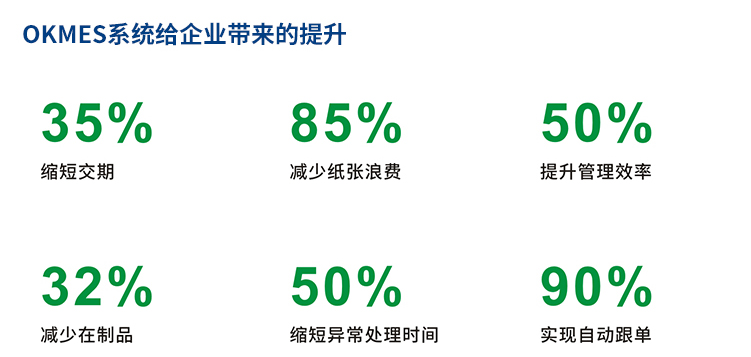

MES給企業帶來的利益

1. 滿足客戶要求的高質量響應;

2. 提高制造系統對變化的響應能力以及客戶服務水平;

3. 均衡企業資源的利用率,優化產能,提高運作效率;

4. 大大縮短企業投資回報周期;

5. 通過員工授權,大大提高企業員工的工作能力與效率;

6. 提高企業敏捷性,增強企業核心競爭力。

7. MES的實時數據不僅給工廠日復一日的運作帶來了顯著的優勢,更重要的是改善了對客戶的服務。

MES系統介紹

MES系統功能模塊

基礎數據建模

工藝流程管理

靈活定義產品的加工工藝與生產流程,通過基于有限資源能力的作業排序和調度來優化車間性能。在生產過程中該單元模塊還能對工藝流程進行嚴格管控,保證產品按事先設定的流程生產,如果發生任何異常情況將自動進行糾正與報警處理。

生產計劃排程

一般情況下,生產計劃一般由ERP來完成,然后MES再根據生產計劃來進行排程。

MES生產排程通過綜合生產能力、供給均衡等多方面因素,可以自行編制批量生產的生產計劃,比如總量排產、班別排產,均衡編排各種級別的可執行性生產計劃

數據采集

監視,采集來自人員,機器和底層控制操作數據以及工序,物料信息。這些數據可由車間手工錄入或由各種自動方式獲取。甚至突破傳統的條碼采集方式,MES可直接和PLC、傳感器、RFID、DCS、I/O等多種自動化的工業設備聯機,從這些設備獲取數據。

線邊倉庫:在車間內實行線邊倉庫管理,物料出庫、工段加工完工后入線邊倉庫,使得車間管理更加有序。

生產線:物料上線進行數據采集,作業人員在線掃描自身工作牌條碼,記錄作業人員信息;掃描物料條碼,在制品投入生產前需掃描產品條碼,及掃描設備條碼,記錄設備信息。

生產進度查詢:輸入生產工單號,可查詢目前該工單產成品下線數量、完成進度比率。

報警管理。在MES系統內對產品良率、工單加工進度可設置報警招標,當實際生產過程中超過預先設定的報警指標時,MES系統會報警提醒生管、品管人員 及主管

質量管理

從原材料IQC檢驗、發料檢驗、倉庫檢驗、生產過程檢驗(巡檢、抽檢、首件檢驗)以及QA檢驗等等所有的海量工廠檢驗數據均保存MES 數據庫中。根據質量目標來實時記錄,跟蹤和分析產品和加工過程的質量,以保證產品的質量控制和確定生產中需要注意的問題。采用QC七大手法、SPC對品質進行供應商質量分析、品質績效分析、質量成本分析等,進而改善品質,含維修、重工、報廢管理,記錄生產過程中不良產品的詳細信息,維修記錄,報廢產品詳細信息和重工產品的詳細記錄

質量檔案:可預先在MES系統內登記好產品常見的質量問題原因,方便檢測人員進行質量信息的錄入

質量登記:每道工序在制品加工完成后,生產人員對次品信息進行數量登記,記錄質量事故原因,建立產品檢測檔案

維修管理:不良品下線維修,維修人員根據不良品檢測檔案進行維修,在系統內錄入維修方法,建立產品維修檔案

產品過程追溯

支持從客戶返修、到銷售發貨、到生產過程信息、到物料供應整個產品生命周期內的信息追溯,幫助企業實現質量問題原因的快速定位。在系統內錄入產品序列號,可查詢產品銷售去向,支持成品召回管理。

通過掃描零部件或半成品條碼信息,可查詢該零部件或半成品是用在哪個型號或哪個成品上面,做到準確的備品備件管理。

提供輸入查詢界面,如用戶輸入任意一個產品號、序列號、批號、生產日期、入庫日期、出貨日期可以得到該產品在工廠生產時的詳細數據,設定不同的條件都可以查詢相應的結果,實現產品的前向與后向追溯。

設備管理

MES系統內錄入生產設備如機臺、產線、模具等設備檔案,包括設備型號、理論產能、運行計劃、停機維護計劃,使用壽命,備品管理,保養周期等信息

在MES系統內登記設備的運行記錄、維修記錄及保養記錄。

MES系統可通過設備上的PLC實現與設備的通訊,生管人員可遠程獲取設備實時運行的狀況,設備異常即時ALert;可實時從生產設備中讀取出生產數據,包括每臺設備生產了多少產品、設備稼動率等;MES系統亦可遠程控制設備的作業動作,實現對設備的智能化管理。

| 地址 : 東莞市鳳崗鎮雁田村天安數碼城S7棟6樓 | |

| 電話:0755-89313800 | |

| 傳真:0755-28212820 | |

| sunpn806#sunpn.com(發郵件時請將#改為@) |